GMW Human Machine Interface Programmierung

Human Machine Interface - GMW Industrieautomation

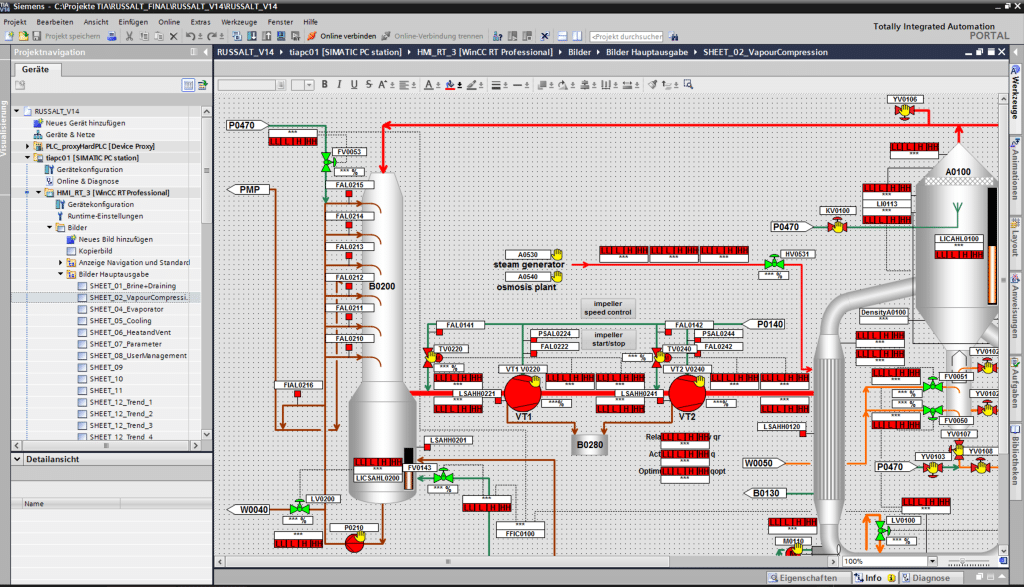

Dies stellt die Schnittstelle und visuelle Bedienoberfläche zwischen technischer Anlage zum menschlichen Bediener dar. Der Anlagenbediener kann dank des HMI technische Informationen auf einen Blick visuell erfassen und die Anlage per Touch- oder Tastenpanel bedienen. Beispielsweise werden Produktionsabläufe, Prozesse und Förderwege dargestellt. Mittels des HMI können einzelne Parameter der Produktion verändert werden, wie z.B. Temperaturen, Drehzahlen, Ablaufzeiten und so weiter.

HMI-Anwendungen werden bei kleinen Anlagen oder direkt maschinennah installiert. Sie bestehen aus einem (Touch-) Panel und einer SPS, die die Automatisierungsaufgaben übernimmt. Ein HMI besitzt eine durchdachte und an die jeweiligen Bedürfnisse des Betreibers angepasste Oberfläche. Hier erfolgt die Darstellung der jeweiligen Anlage so, dass sich der Betreiber sofort wiederfindet. Dies erspart jede Menge Einarbeitungszeit für den Anlagenbediener.

Die prozessnahe Signalverarbeitung, Berechnung von Automatisierungsfunktionen und Überwachung sicherheitsrelevanter Abschaltungen erfolgt innerhalb einer SPS. Diese Geräte besitzen Anschaltungen, über die alle Ein-/Ausgangssignale aus dem Prozess mit dem System verbunden sind. Über eine Anlage verteilt, können sich diese SPS in mehreren Schaltschränken wiederfinden.

Technisch betrachtet besteht eine Automatisierungslösung immer aus Softwarelösungen, die sich auf die prozessnahen SPS und das HMI verteilen. Oft kommen hier unterschiedliche Systeme zum Einsatz, die anschließend miteinander synchronisiert werden müssen. Um hier eng an die Vorteile von SCADA-Systemen anzuknüpfen, sollten Sie darauf achten, mit Partnern zu arbeiten, deren Software auf standardisierte Module setzt.

Diese Module bestehen grundsätzlich aus verknüpften Softwaremodulen, die in beiden Bereichen (SPS und HMI) zum Einsatz kommen. Diese werden nach Fertigstellung von Entwicklung und einem abgeschlossenen Praxistest in beiden Systemen installiert und für den geplanten Verwendungszweck instanziiert. Hierdurch reduzieren sich Inbetriebnahmezeiten erheblich, da alle identischen Typen von Antrieben, Ventilen etc. über eine identische Basis verfügen. Neben den verkürzten Inbetriebnahmezeiten gestalten sich zusätzlich spätere Anlagenerweiterungen einfacher. Die dann benötigte Funktionalität muss nicht neu erfunden werden, sondern wird erneut instanziiert und dadurch gleichzeitig perfekt integriert.

Ihre HMI Software Lösung wird mit den Tools namhafter Hersteller und Marktführer erstellt: Siemens, Wonderware (AVEVA), Rockwell und InduSoft (AVEVA). Durch langjährige Geschäftsbeziehungen mit den zuvor genannten Herstellern und Marken erhalten Sie die Sicherheit, dass Sie eine technisch fundierte Lösung bekommen. Bestätigen tun dies die genannten Hersteller mit der Vergabe von Zertifikaten wie Siemens Solution Partner und AVEVA Registered System Integrator.

Auf der Basis Siemens werden für Sie Lösungen mit WinCC (TIA Portal)/Advanced/Professional/Unified/Classic erstellt.

Auf Basis Wonderware erhalten Sie Lösungen mit Edge, InTouch, Historian und MOM (Rezeptur und Batch Management). Sie favorisieren aktuell andere als die hier genannten HMI Software Tools? Lassen Sie uns darüber reden. Auch hierfür erhalten Sie eine Lösung.

Client/Server, ThinClient, Web- und Mobile Lösungen erstellt unter Windows, Windows IOT, Windows Embedded, Windows CE und Windows Server, gehören zu den Standardanwendungen im Rahmen Ihrer individuellen HMI Anwendung. Virtualisierungslösungen basierend auf Windows Server oder VMWare vSPHERE geben Ihrer HMI Anwendung die Sicherheit einer hohen Verfügbarkeit.

Warum Sie auf GMW setzen sollten...

27 Jahre Erfahrung

Ein starker Automatisierungspartner an Ihrer Seite: Seit über 27 Jahren erfolgreich in der Automatisierungsbranche - von den ersten Schritten der Projektplanung bis hin zur Inbetriebnahme von Schaltanlagen. Mehr als 4600 Automatisierungsprojekte in den unterschiedlichsten Branchen wurden erfolgreich durchgeführt.

Verbundene Entwicklung

Die Erstellung von HMI + SPS Systemen erfolgt in eng verzahnten Entwicklerteams. Dadurch wird eine optimale Zusammenarbeit beider Systeme garantiert. Zudem wird stets mit Lösungen aus etablierten, weltweit und branchenübergreifend verwendeten Softwaremodulen gearbeitet, sodass eine breite Anwendungs- und Softwarebasis sichergestellt ist.

Abteilungsübergreifend

Soft- und Hardwareentwicklung bilden ein gemeinsames Projektteam. Dadurch findet ein permanenter Austausch und gegenseitige Kontrolle statt, dies ermöglicht eine sehr schnelle und flexible Reaktionszeit. Ständige gegenseitige Verifizierungen und Plausibilitätsprüfungen garantieren ein HMI-System, das seinem späteren Zweck perfekt zugeführt werden kann.

Wie wird die HMI-Programmierung bei GMW durchgeführt?

1. Schritt

Ausarbeitung der Projektgrundlage

Im Rahmen eines Kick-off-Meetings werden Ihre Anforderungen an das HMI System abgestimmt, abgeglichen und bewertet. Dies beinhaltet auch Empfehlungen für die benötigte Hardware wie Server und Bedienstationen. Durch langjährige Erfahrungen in vielen Projekten erhalten Sie hier bereits etablierte Softwarelösungen als Beispiele vorgestellt, die auf Ihr Projekt adaptiert werden können. Am Ende des Tages sind Sie sicher, den richtigen Partner für Ihr Projekt gefunden zu haben.

2. Schritt

Programmierung des HMI

Programmierung des HMI Systems auf Basis der erarbeiteten Anforderungen aus dem vorangegangenen Kick-off-Meeting. Hierbei findet ein stetiger Austausch mit Feedback-Schleifen und Zwischenstandsabgleichen statt, sodass Sie und Ihr Kunde die Sicherheit haben, dass Ihre Anforderungen und Wünsche berücksichtigt werden. Zusätzlich haben Sie die Möglichkeit, kurzfristige Anpassungen einzupflegen, sollte dieser Fall bei Ihnen notwendig werden. Eine gelungene zeitliche Planung in dieser mittleren Projektphase ist so garantiert.

3. Schritt

Testing & Softwareabnahme

Nach Abschluss der Programmierung erfolgt eine umfangreiche, theoretische und praktische Prüfung des HMI-Systems: Der Factory Acceptance Test (FAT) sowie der Site Acceptance Test (SAT). Letzteres erfolgt an der konkreten Schaltanlage, vor Produktionsfreigabe, sodass ein harmonisches Zusammenspiel zwischen Soft- und Hardware garantiert ist. Sollte die Schaltanlage zum FAT nicht zur Verfügung stehen, besteht die Möglichkeit den FAT im Rahmen einer Softwaresimulation durchzuführen.